Comprendre le rôle clé de l’entrepôt de stockage dans la chaîne logistique

Un maillon essentiel pour la fluidité des flux logistiques

L’entrepôt de stockage occupe une place centrale dans la chaîne logistique. Il ne s’agit pas seulement d’un simple bâtiment où l’on entrepose des marchandises ou des produits sur des palettes. L’entrepôt logistique joue un rôle stratégique dans la gestion des stocks, l’optimisation des flux et la préparation des commandes. Sa capacité de stockage, la configuration de ses espaces et la gestion des rayonnages influencent directement la rapidité et la fiabilité des opérations logistiques.

Organisation de l’espace et gestion des flux

La surface d’un entrepôt, sa hauteur sous plafond, le choix des racks de stockage ou des rayonnages, ainsi que l’utilisation de chariots adaptés, déterminent l’efficacité de l’entreposage. Un espace de stockage bien organisé permet de réduire les déplacements inutiles, d’optimiser la gestion des stocks et d’accélérer la préparation des expéditions. Les plateformes logistiques modernes intègrent souvent des systèmes de stockage modulaires, adaptés à la diversité des produits et à la variabilité des volumes.

- Stockage en rack pour maximiser l’utilisation de la hauteur

- Zones de stockage à plat pour les marchandises volumineuses ou lourdes

- Espaces dédiés à la réception, au tri et à l’expédition

Adaptation aux besoins spécifiques de chaque activité

Chaque secteur d’activité impose des exigences particulières en matière de stockage et d’entreposage. Par exemple, un entrepôt logistique destiné à l’e-commerce privilégiera la rapidité de préparation des commandes, tandis qu’un entrepôt de stockage industriel misera sur la capacité de stockage et la sécurité des produits. L’aménagement de l’espace de stockage, le choix du système de stockage et la gestion des flux doivent donc être pensés en fonction des besoins réels de l’activité.

Pour aller plus loin sur l’optimisation de l’espace de stockage, découvrez des solutions d’aménagement adaptées aux utilitaires.

Principaux défis rencontrés dans la gestion d’un entrepôt de stockage

Les obstacles quotidiens dans la gestion des espaces de stockage

La gestion d’un entrepôt logistique implique de nombreux défis qui impactent directement la performance de la chaîne logistique. Les responsables doivent jongler avec la gestion des stocks, l’optimisation de l’espace de stockage et la fluidité des flux de marchandises.- Manque d’espace : L’augmentation du volume de marchandises et la diversité des produits rendent l’optimisation de la surface et de la hauteur sous plafond essentielle. Un entrepôt de plain-pied mal organisé limite la capacité de stockage et augmente les coûts d’entreposage.

- Gestion des flux : Les mouvements de palettes, l’utilisation des chariots et la circulation dans les allées entre les rayonnages nécessitent une organisation rigoureuse pour éviter les engorgements et les pertes de temps.

- Multiplicité des références : La variété des produits stockés complexifie la gestion des stocks et le suivi des emplacements, surtout dans les plateformes logistiques où le taux de rotation est élevé.

- Adaptation des systèmes : Les systèmes de stockage (racks, rayonnages, plateformes) doivent être adaptés à la typologie des marchandises et à la configuration du bâtiment pour garantir la sécurité et la rapidité des opérations.

- Gestion des pics d’activité : Les variations saisonnières ou les pics ponctuels d’activité mettent à l’épreuve la flexibilité des espaces de stockage et la réactivité des équipes.

Technologies innovantes pour améliorer l’efficacité des entrepôts

Automatisation et digitalisation des processus

L’intégration de technologies innovantes transforme la gestion des entrepôts logistiques. Aujourd’hui, l’automatisation des systèmes de stockage et la digitalisation des opérations permettent d’optimiser l’espace de stockage, de réduire les erreurs et d’accélérer les flux de marchandises. Les logiciels de gestion des stocks (WMS) offrent une visibilité en temps réel sur les niveaux de produits, facilitant ainsi la prise de décision et la planification logistique.Robots et équipements intelligents

L’utilisation de robots mobiles autonomes et de chariots automatisés révolutionne la manutention des palettes et des colis. Ces équipements se déplacent dans les allées de rayonnages et de racks de stockage, optimisant l’utilisation de la surface au sol et de la hauteur sous plafond. Les systèmes de stockage automatisés, comme les transstockeurs ou les convoyeurs intelligents, permettent d’exploiter chaque mètre carré d’espace de stockage, que ce soit en entrepôt logistique ou sur une plateforme logistique.Capteurs et Internet des objets (IoT)

Les capteurs connectés jouent un rôle clé dans la surveillance des conditions de stockage des produits sensibles. Ils mesurent la température, l’humidité ou encore la localisation des marchandises, ce qui améliore la sécurité et la conformité des entrepôts de stockage. L’IoT permet aussi de suivre en temps réel l’occupation des espaces de stockage et d’anticiper les besoins d’extension ou de réorganisation.Optimisation des racks et rayonnages

Les innovations en matière de racks de stockage et de rayonnages modulaires facilitent l’adaptation de l’entrepôt aux variations de l’activité logistique. Les systèmes de stockage à grande hauteur, les racks dynamiques ou les plateformes de stockage sur plusieurs niveaux augmentent la capacité de stockage sans agrandir le bâtiment. Cela permet d’optimiser l’espace de stockage en hauteur comme en plain-pied, tout en assurant la sécurité des opérateurs.Intégration avec la chaîne logistique globale

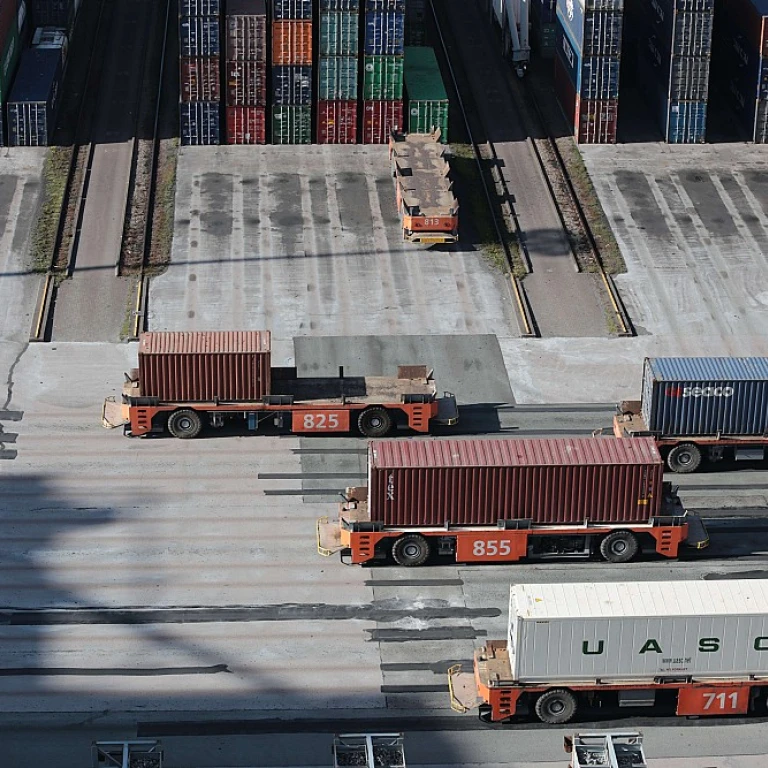

L’efficacité d’un entrepôt de stockage dépend aussi de son intégration avec l’ensemble du système logistique. Les plateformes logistiques connectées échangent des données avec les transporteurs et les clients, ce qui fluidifie les flux de marchandises et améliore la gestion des stocks. Pour mieux comprendre l’importance de l’intégration logistique, vous pouvez consulter cet article sur le rôle du conteneur dans l’industrie du fret.- Automatisation des flux de marchandises

- Gestion intelligente des stocks

- Optimisation de la capacité de stockage

- Suivi en temps réel des produits et palettes

Bonnes pratiques pour optimiser l’espace et les flux de marchandises

Maximiser chaque mètre carré : astuces concrètes

L’optimisation de l’espace de stockage dans un entrepôt logistique est un enjeu central pour la rentabilité et la fluidité des opérations. Il ne s’agit pas seulement d’empiler des palettes ou de remplir les rayonnages, mais bien de penser chaque mètre carré, du sol au plafond, pour améliorer la gestion des flux de marchandises.- Utilisation intelligente de la hauteur : Exploiter la hauteur sous plafond permet d’augmenter la capacité de stockage sans agrandir la surface au sol. Les racks de stockage adaptés à la hauteur du bâtiment facilitent l’entreposage de produits volumineux ou saisonniers.

- Choix des systèmes de rayonnages : Adapter les rayonnages selon la typologie des marchandises (palettes, cartons, produits spécifiques) optimise l’espace et accélère la préparation des commandes. Les systèmes de stockage modulaires offrent une flexibilité précieuse face à l’évolution de l’activité.

- Organisation des zones d’activité : Définir des espaces de stockage dédiés (réception, préparation, expédition) limite les déplacements inutiles et fluidifie la circulation des chariots et des opérateurs.

- Gestion dynamique des stocks : Mettre en place un système de gestion des stocks performant permet de suivre en temps réel l’occupation des espaces de stockage et d’anticiper les besoins d’entreposage.

- Optimisation des accès : Privilégier le plain-pied pour les zones à forte rotation facilite le chargement et le déchargement, tout en réduisant les risques de rupture de flux logistiques.

Adapter l’entrepôt aux besoins de l’activité

Chaque entrepôt stockage doit être pensé selon la nature des produits, la fréquence des mouvements et la saisonnalité. Les plateformes logistiques modernes misent sur la polyvalence des espaces de stockage et la modularité des systèmes de stockage racks. Cela permet d’ajuster rapidement la configuration des espaces stockage en fonction des pics d’activité ou de la diversification des marchandises.| Type de stockage | Avantages | Adapté pour |

|---|---|---|

| Rayonnages à palettes | Haute capacité, accès direct | Produits sur palettes, forte rotation |

| Stockage en rack dynamique | Optimise les flux, réduit les déplacements | Marchandises à rotation rapide |

| Stockage en mezzanine | Double la surface utile sans agrandir le bâtiment | Petits produits, préparation de commandes |

Le rôle clé de la gestion et de la technologie

La gestion stocks efficace repose sur des outils numériques capables de piloter l’ensemble des flux logistiques. Un système de gestion d’entrepôt (WMS) permet de visualiser l’occupation des espaces, d’optimiser le rangement des palettes et de garantir la traçabilité des produits. L’intégration de ces solutions dans les entrepôts logistiques modernes favorise une meilleure utilisation des ressources et une réduction des coûts d’entreposage stockage. En résumé, l’optimisation de l’espace stockage et des flux dans un entrepot logistique passe par une combinaison de bonnes pratiques, de choix adaptés de systèmes de stockage entrepot et d’une gestion logistique rigoureuse. Cela contribue directement à la performance globale de la chaîne logistique.Sécurité et conformité dans les entrepôts de stockage

Respecter les normes pour protéger les marchandises et les personnes

La sécurité dans un entrepôt de stockage ne se limite pas à la simple surveillance des accès. Elle englobe la protection des marchandises, la conformité aux réglementations et la prévention des accidents. Les plateformes logistiques, qu’elles soient de plain-pied ou à plusieurs niveaux, doivent répondre à des exigences strictes pour garantir la sécurité des produits et des équipes.- Vérification régulière des rayonnages et racks de stockage pour éviter tout risque d’effondrement.

- Mise en place de signalétique claire pour les zones de circulation des chariots et des piétons.

- Contrôle de la hauteur sous plafond pour optimiser la capacité de stockage tout en respectant les normes incendie.

- Formation continue du personnel sur la manipulation des palettes et l’utilisation des équipements de levage.

- Gestion rigoureuse des accès aux espaces de stockage sensibles ou dangereux.

Conformité réglementaire et traçabilité dans l’entrepôt logistique

La conformité est un enjeu majeur dans la gestion des entrepôts logistiques. Les systèmes de gestion des stocks et de stockage doivent permettre une traçabilité complète des produits, du quai de réception jusqu’à l’expédition. Cela implique :- L’utilisation d’un système de gestion adapté pour suivre les mouvements de marchandises et assurer la conformité avec les exigences douanières ou sanitaires.

- Le respect des normes de stockage spécifiques à certains produits, notamment pour les matières dangereuses ou périssables.

- La mise à jour régulière des procédures internes pour s’adapter à l’évolution des réglementations logistiques.

Prévenir les risques pour une activité durable

Un entrepôt de stockage bien géré limite les risques d’accidents et de pertes. La surveillance des systèmes de stockage, la maintenance des équipements et l’optimisation de l’espace de stockage contribuent à la sécurité globale du bâtiment. En investissant dans la sécurité et la conformité, les entreprises renforcent la fiabilité de leur chaîne logistique et la protection de leurs marchandises, tout en préservant la rentabilité de leur activité.Impact de la gestion d’entrepôt sur la rentabilité du transport de fret

Influence directe sur les coûts de transport

La gestion efficace d’un entrepôt de stockage impacte fortement la rentabilité du transport de fret. Un entrepot logistique bien organisé permet de réduire les temps de chargement et de déchargement, ce qui limite les périodes d’immobilisation des véhicules. Cela se traduit par une meilleure rotation des marchandises et une optimisation des trajets, réduisant ainsi les coûts opérationnels.Optimisation de la surface et des flux pour maximiser la rentabilité

L’utilisation intelligente de la surface et de la hauteur plafond, par exemple avec des rayonnages adaptés ou des racks de stockage, permet d’augmenter la capacité de stockage sans agrandir le bâtiment. Les plateformes logistiques qui exploitent chaque mètre carré, du plain pied jusqu’aux espaces en hauteur, offrent un meilleur retour sur investissement. Un système de stockage bien pensé facilite aussi la gestion des palettes et des produits, limitant les pertes de temps et d’espace.Réduction des erreurs et des coûts liés à la gestion des stocks

Un bon système de gestion des stocks et d’entreposage réduit les erreurs de préparation de commandes et les ruptures de stock. Cela évite les expéditions incomplètes ou les retours de marchandises, qui génèrent des coûts supplémentaires et nuisent à la satisfaction client. Les plateformes logistiques qui intègrent des solutions de stockage logistique avancées contribuent à une meilleure fiabilité des flux.- Moins de déplacements inutiles de chariots et de palettes

- Réduction des coûts de main-d’œuvre grâce à l’automatisation

- Meilleure traçabilité des produits dans l’entrepot stockage

Effet sur la compétitivité et la croissance

Les entreprises qui investissent dans l’optimisation de leur espace stockage et dans des systèmes de stockage entrepot performants gagnent en agilité. Elles peuvent répondre plus rapidement aux demandes du marché, améliorer la gestion des pics d’activité et proposer des délais de livraison plus courts. Cette capacité à s’adapter rapidement renforce leur position sur le marché du fret et favorise la croissance à long terme.| Facteur | Impact sur la rentabilité |

|---|---|

| Optimisation de l’espace | Réduction des coûts fixes par mètre carré |

| Gestion automatisée | Diminution des erreurs et des coûts de main-d’œuvre |

| Amélioration des flux logistiques | Moins de retards, meilleure satisfaction client |

En résumé, la gestion performante des entrepots logistiques et des espaces stockage est un levier majeur pour améliorer la rentabilité du transport de fret. Elle permet de maîtriser les coûts, d’optimiser l’utilisation des ressources et d’offrir un service logistique fiable et compétitif.